Boj proti polovodičovej kríze: Bosch zakladá v Európe moderný závod s 5G a virtuálnou realitou na ich výrobu

Elektronicky prepojená a vysoko automatizovaná výroba sa bude nachádzať v Drážďanoch

Všetky z približne 100 strojov a systémov v čistom priestore s rozlohou 10 000 m2 sú elektronicky prepojené medzi sebou ako aj s komplexnou infraštruktúrou budovy prostredníctvom dátového centra. Na tieto účely bolo položených 300 kilometrov dátových liniek. V reálnom čase zaznamenávajú dáta z 1 000 dátových kanálov na stroj a predávajú sa na server v rámci závodu. Táto centralizovaná dátová architektúra v továrni na výrobu waferov je jednou z najväčších predností nového závodu Bosch. Celkom sa generujú produkčné dáta zodpovedajúce 500 stranám textu za sekundu. Každý deň sa vygeneruje objem dát, ktorý by zodpovedal viac než 42 miliónom listov papiera s hmotnosťou 22 ton. Pomocou týchto dát je možné napríklad kedykoľvek sledovať, kde sa jednotlivé wafery vo výrobe nachádzajú, kam smerujú a kedy tam dorazia. Prepravu waferov medzi zariadeniami zaisťuje plne automatický prepravný systém s jednotlivými prepravnými boxmi, takzvanými FOUP (Front Opening Unified Pod). V každom FOUP je až 25 waferov. Ručná preprava je tak celkom eliminovaná.

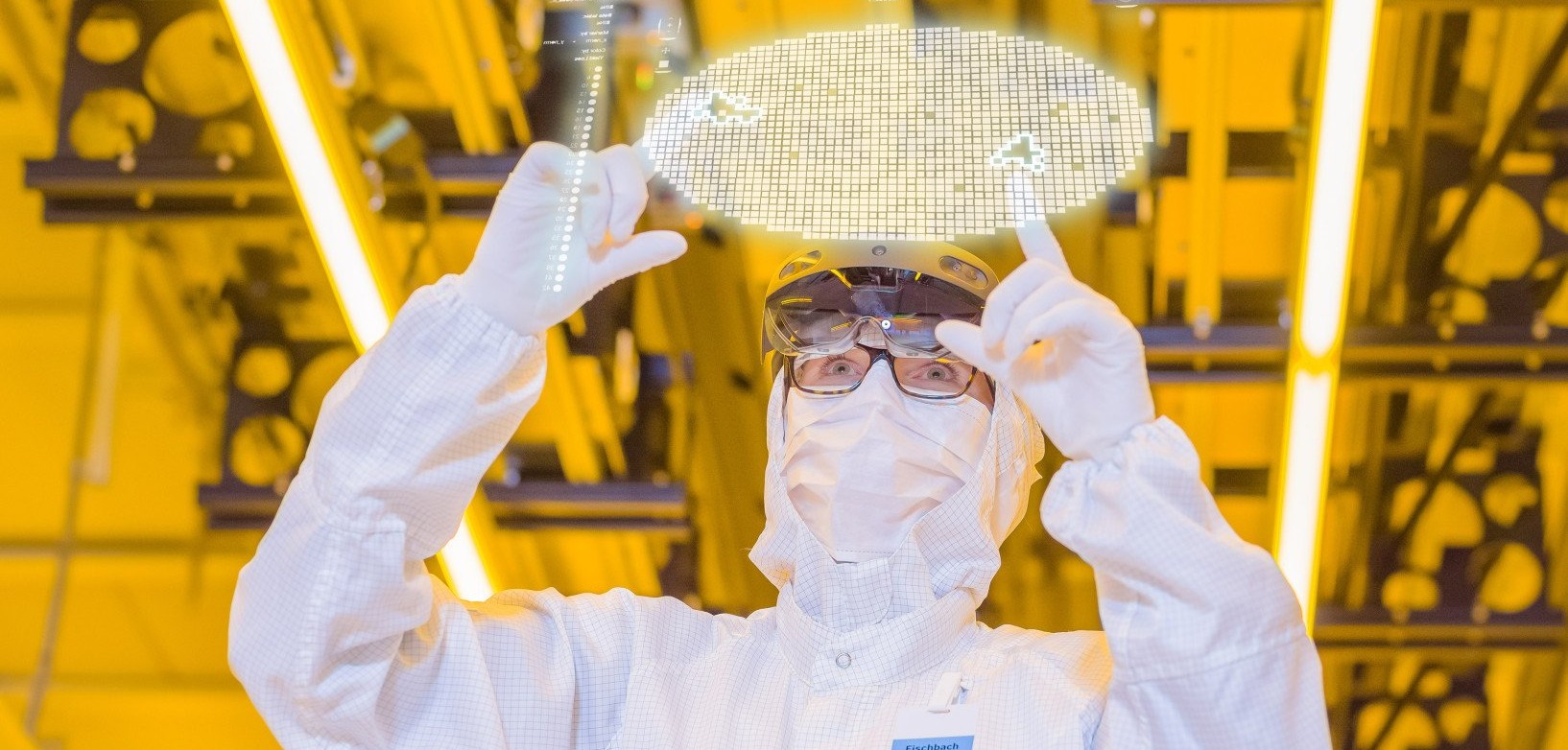

300 mm wafer

Zatiaľ čo v 70. rokoch 20. storočia boli bežné trojpalcové doštičky (76 milimetrov), dnes sa používajú prevažne osempalcové doštičky (priemer 200 milimetrov) a dvanásťpalcové doštičky (priemer 300 milimetrov). Vďaka väčším waferom je možné v jednej výrobnej sérii vyrobiť viac čipov. V Drážďanoch používa Bosch 300 mm wafer.

Prvá továreň AIoT

Závod na polovodiče v Drážďanoch je prvou AIoT továrňou spoločnosti Bosch. AIoT – tento termín označuje kombináciu umelej inteligencie a internetu vecí. Bosch tak vytvára základ pre neustále zlepšovanie výroby založenej na dátach a definuje nové štandardy v oblasti Priemyslu 4.0. Napríklad objem dát generovaných vo výrobe waferov je možné vyhodnocovať pomocou metód umelej inteligencie (AI). Algoritmus umelej inteligencie napríklad deteguje aj tie najmenšie chyby, ktoré sú na waferoch viditeľné vďaka špecifickým obrazom chýb, tzv. signatúram. Príčiny sú analyzované okamžite a odchýlky procesu sú bleskovo opravené, ešte skôr, než môžu ovplyvniť spoľahlivosť výrobku. To je kľúč k ďalšiemu zlepšovaniu výrobných procesov a kvality polovodičov a k dosiahnutiu vysokého stupňa stability procesov. To následne vedie k rýchlemu zahájeniu sériovej výroby polovodičových výrobkov. Algoritmy umelej inteligencie môžu tiež presne predpovedať, či a kedy výrobný stroj alebo robot potrebuje údržbu alebo nastavenie. To znamená, že práce neprebiehajú podľa pevného plánu, ale presne vtedy, keď je to potrebné – a včas, než nastanú problémy. Umelá inteligencia sa používa aj pri riadení výroby, kedy naviguje wafery až 700 procesnými krokmi v približne 100 zariadeniach v závode, čím šetrí čas a náklady.

Závod s „digitálnym dvojčaťom“

Závod na výrobu polovodičov v Drážďanoch existuje dvakrát – raz v reálnom svete a raz v digitálnom – ako „digitálne dvojča“. Všetky časti továrne a všetky relevantné konštrukčné údaje celého polovodičového závodu boli v priebehu fázy výstavby digitálne zaznamenané a vizualizované vo forme trojrozmerného modelu. Dvojča sa skladá z približne pol milióna 3D objektov – od budov a infraštruktúry cez zásobovacie a likvidačné zariadenia, káblové trasy a ventilačné systémy až po stroje a výrobné zariadenia. Dokonca aj každý výrobný proces a každý jednotlivý wafer v továrni bol digitálne replikovaný. To umožňuje simulovať optimalizácie procesov aj prestavby bez narušenia prebiehajúcej výroby. Nové zariadenia sú do továrne dodávané vždy dvakrát – raz v skutočnom svete a druhýkrát v podobe digitálnych modelov.

Očami dátových okuliarov

Spoločnosť Bosch používa vo svojom závode v Drážďanoch Augmented Reality (AR). Vďaka inteligentným dátovým okuliarom AR alebo tabletom sa digitálny obsah prekrýva s reálnym prostredím. Aplikácia AR vyvinutá spoločnosťou Bosch napríklad zobrazuje energetické údaje z továrne na výrobu waferov vo virtuálnom modeli budovy.

To umožňuje optimalizovať stopu CO2 vo výrobných závodoch. Dátové okuliare navyše podporujú plánovanie výstavby a v budúcnosti budú dôležitým nástrojom na diaľkovú údržbu systémov odborníkmi z celého sveta, ktorí ani nie sú na mieste.

Pripravené na 5G

Aby bol prenos dát medzi strojmi a počítačmi v budúcnosti ešte flexibilnejší, bude v továrňach na polovodiče čoskoro zavedený nový štandard mobilnej komunikácie 5G. Zariadenie je preto od samého začiatku „5G-ready“. Všetky nevyhnutné stavebné opatrenia pre infraštruktúru 5G boli zohľadnené už počas výstavby.

Klimaticky neutrálny od samého začiatku

V novom závode bola od samého začiatku venovaná pozornosť ochrane životného prostredia a udržateľnosti. Z tohto dôvodu bol závod na výrobu polovodičov v Drážďanoch od samého začiatku klimaticky neutrálny. Spoločnosť Bosch čerpá zo skúseností sesterského závodu v Reutlingene. Napríklad hlavné dodávky energie sú zaisťované výhradne ekologickou elektrinou a klimaticky neutrálnym zemným plynom. Okrem toho zaisťuje sofistikovaný systém riadenia spotreby energie výrobu s optimalizovanou spotrebou.

Podobné články

Najlepšie filmy na Netflixe 2026 (9. týždeň)

EVOLVEO BoneMax: Slúchadlá, ktoré nechávajú vaše uši otvorené

TOP 10 najobľúbenejších filmov na internete 2026 – 9. týždeň