Polovodiče z karbidu kremíka zvyšujú účinnosť elektromobilov. Iba Bosch je rovnako doma v automobilovom i polovodičovom priemysle. So svojou novou továrňou na výrobu polovodičov v Drážďanoch posilňuje Bosch svoju konkurencieschopnosť.

V súčasnosti sú všetky autá vybavené polovodičmi. V každom vozidle, ktoré opustí výrobnú linku, je ich viac ako 50. Nové mikročipy vyrobené z karbidu kremíka (SiC), ktoré vyvinula spoločnosť Bosch, teraz pomôžu elektromobilite urobiť veľký krok vpred. V budúcnosti budú čipy vyrobené z tohto mimoriadneho materiálu udávať tempo vo výkonovej elektronike – veliteľskom centre pre elektrické a hybridné vozidlá. V porovnaní s doteraz používanými kremíkovými čipmi majú polovodiče SiC lepšiu elektrickú vodivosť. To umožňuje vyššie spínacie frekvencie a zároveň je zaistené, že sa rozptýli oveľa menej energie vo forme tepla. „Vďaka polovodičom z karbidu kremíka majú elektromotory viac energie. Pre motoristov to znamená predĺženie dojazdovej vzdialenosti o 6 percent,“ uvádza Harald Kröger, člen predstavenstva spoločnosti Bosch. Bosch vyrába novú generáciu polovodičových čipov vo svojom závode v Reutlingene, 25 km južne od Stuttgartu. V tomto závode spoločnosť už po desaťročia produkuje niekoľko miliónov mikročipov každý deň.

SiC: posilňovač e-mobility

Polovodiče vyrobené z karbidu kremíka nastavili nové štandardy pre rýchlosť spínania, tepelné straty a veľkosť. Všetko to začína ďalšími atómami uhlíka, ktoré sa zavádzajú do kryštalickej štruktúry ultračistého kremíka použitého na výrobu polovodičov. Chemická väzba vytvorená týmto spôsobom premení polovodičové čipy na skutočné elektrárne. Najmä pre aplikácie v elektrických a hybridných vozidlách to znamená množstvo výhod. Vo výkonovej elektronike zaisťujú, že sa straty vo forme tepla znížia o 50 percent. Táto úspora sa premieta do účinnejšej výkonovej elektroniky a viac energie pre elektromotor a tým aj do dojazdovej vzdialenosti batérií. Motoristi môžu na jedno nabitie batérie najazdiť o 6 percent dlhšiu vzdialenosť. Týmto spôsobom Bosch rieši jeden z kameňov úrazu pre potenciálnych kupcov elektromobilov: takmer jeden z dvoch spotrebiteľov (42 percent) sa rozhodne nekúpiť si elektrické vozidlo pre obavy z vybitia batérie počas cesty. V Nemecku je táto obava ešte silnejšia a týka sa 69 percent spotrebiteľov (zdroj: Consors Finanz Automobile Barometer 2019). Alternatívne môžu výrobcovia automobilov pre danú dojazdovú vzdialenosť vyrábať menšiu batériu. Tým sa znižujú náklady na najdrahší komponent elektrického pohonu, čím sa vo výsledku zníži aj cena vozidla. „Polovodiče z karbidu kremíka trvalo zmenia elektromobilitu,“ hovorí Kröger. Dôvodom je, že nová technológia ponúka do budúcna ďalší potenciál úspor: výrazne nižšie tepelné straty čipov v kombinácii s ich schopnosťou pracovať pri oveľa vyšších prevádzkových teplotách znamenajú, že výrobcovia môžu redukovať drahé chladenie súčasťou pohonu. To má zase pozitívny vplyv na hmotnosť a cenu elektrických vozidiel.

Bosch je v automobilovom a polovodičovom priemysle ako doma

Vďaka tejto technológii karbidu kremíka Bosch systematicky rozširuje svoje know-how v oblasti polovodičov. Spoločnosť bude v budúcnosti používať polovodiče SiC vo svojej vlastnej výkonovej elektronike. Pre jej zákazníkov to znamená spojenie toho najlepšieho z oboch svetov, pretože Bosch je jediným dodávateľom v automobilovom priemysle, ktorý tiež vyrába polovodiče. „Vďaka nášmu hlbokému porozumeniu systémom v elektromobilite sa môžu výhody technológie karbidu kremíka odraziť priamo na vývoji komponentov a systémov,“ hovorí Kröger. Ako jeden z popredných výrobcov automobilových polovodičov ťaží spoločnosť Bosch z tejto celosvetovo jedinečnej výhody takmer 50 rokov. Okrem výkonových polovodičov ide o mikroelektromechanické systémy (MEMS) a zákaznícke integrované obvody (ASIC).

Či už ide o airbagy, napínače bezpečnostných pásov, tempomaty, dažďové senzory alebo hnacie ústrojenstvo, v modernej automobilovej technológii existuje len málo oblastí, ktoré sa nespoliehajú na mikročipy. V roku 2018 boli v priemernom automobile čipy v hodnote okolo 370 dolárov (337 eur) (zdroj: ZVEI). Kým táto suma rastie ročne o 1 až 2 percentá v prípade aplikácií, ktoré nesúvisia s infotainmentom, konektivitou, automatizáciou a elektrifikáciou, v priemere má elektrické vozidlo na palube ďalšie polovodičové čipy v hodnote 450 dolárov (410 eur). Odborníci predpovedajú, že toto číslo sa v dôsledku automatizovaného riadenia opäť zvýši približne o 1 000 dolárov (910 eur). Vďaka tomu je automobilový trh jednou z hnacích síl rastu v polovodičovom odvetví. Ďalší rast v tejto oblasti budú poháňať kľúčové aplikácie internetu vecí, ako sú umelá inteligencia, kybernetická bezpečnosť, inteligentné mestá, edge computing, inteligentné domácnosti a pripojený priemysel. So svojimi továrňami na výrobu polovodičov v Reutlingene a Drážďanoch je spoločnosť Bosch na tento vývoj dobre pripravená: „Naše know-how v oblasti polovodičov nám pomáha nielen vyvíjať nové automobilové funkcie a aplikácie IoT, ale aj neustále zlepšovať samotné čipy,“ hovorí Kröger.

Bosch posilňuje svoju konkurencieschopnosť

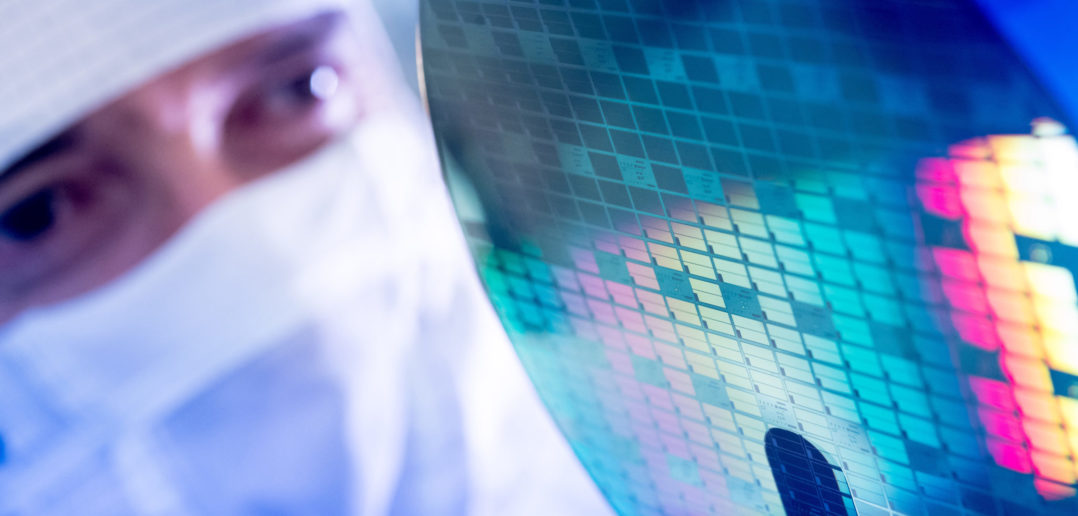

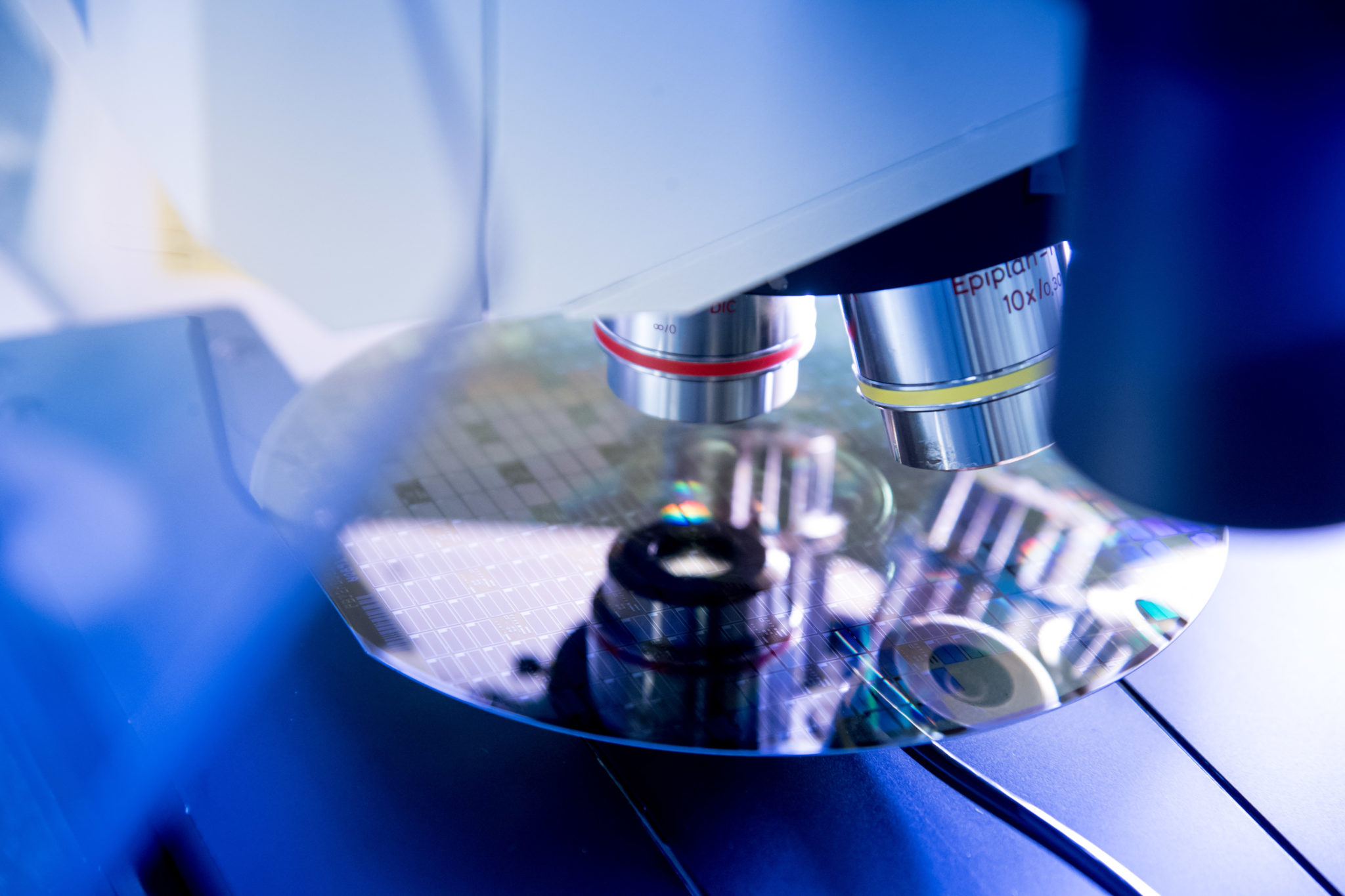

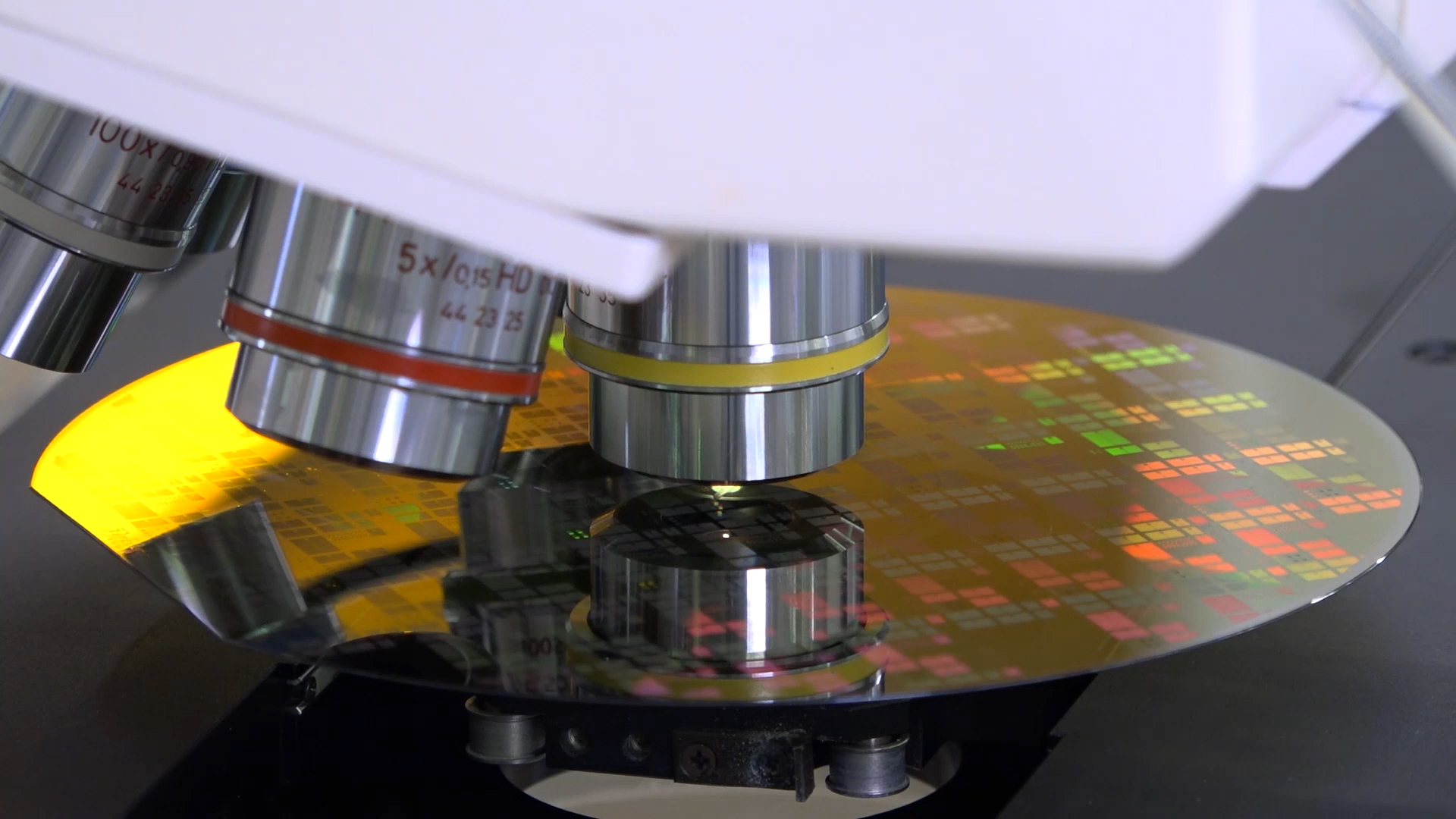

Premena kruhových diskov z kremíka alebo karbidu kremíka – doštičiek – na polovodičové čipy vyžaduje komplikovaný výrobný proces, ktorý môže zabrať až 14 týždňov. V niekoľkých chemických a fyzikálnych procesoch získavajú doštičky ultrajemné štruktúry, ktoré následne vytvoria drobné triesky, z ktorých každá meria len niekoľko milimetrov. V júni 2018 položila spoločnosť Bosch základný kameň pre svoju najmodernejšiu továreň na výrobu polovodičov v Drážďanoch. Na výrobné operácie budú používané doštičky s priemerom 300 milimetrov. To znamená výrazne viac čipov z jednej doštičky a zodpovedajúce výraznejšie úspory z rozsahu ako pri polovodičoch založených na technológii 150 a 200 milimetrov. Tieto doštičky vyrába Bosch v Reutlingene, kde tiež bude vyrábať nové SiC čipy. Továrne na výrobu doštičiek v Reutlingene a Drážďanoch sa dokonale dopĺňajú. To umožňuje spoločnosti Bosch ďalej posilňovať jej konkurencieschopnosť. „Polovodiče sú základnou súčasťou všetkých elektrických systémov. Zároveň premieňajú dáta na vyhľadávanú surovinu budúcnosti. Vzhľadom na tom, že sú v našich odboroch činnosti čoraz dôležitejšie, chceme neustále rozširovať naše výrobné operácie,“ hovorí Kröger. Do svojej továrne na výrobu doštičiek v Drážďanoch investuje Bosch približne miliardu eur, čo je najväčšia jednorazová investícia v histórii spoločnosti. Momentálne sa v továrni inštalujú zariadenia v čistých priestoroch. Prví zamestnanci začnú pracovať na jar v roku 2020. Bosch bude prevádzkovať závod ako uhlíkovo neutrálny.